Opis audytu

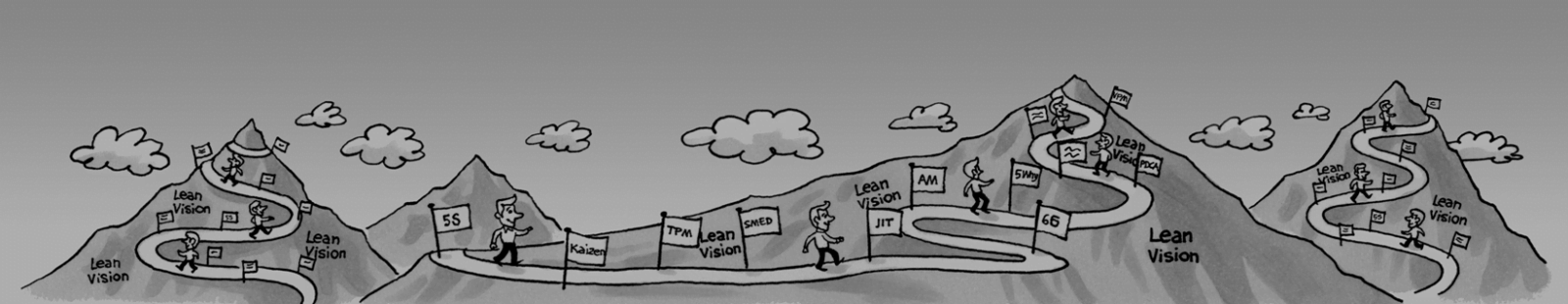

Audyt Lean Management analizuje system organizacji pracy i porównuje zaobserwowane praktyki do World Class Manufacturing.

Audyt przeprowadzany jest w 12 kategoriach mających krytyczny wpływ na wydajność operacyjną firmy:

- Praca Standaryzowana – istnienie wizualnych procedur, proces ich tworzenia, szkolenie pracowników wg. TWI, kontrola nad używaniem standardów

- 5S – wizualna organizacja stanowiska pracy, stosowanie się do standardów

- SMED – używanie metodologii redukcji czasu przezbrojenia, osiągnięte sukcesy

- Zero Quality Control – uzywane metody zabezpieczenia jakosci produktu i procesu, Poka-Yoke, właczenie operatorów w proces kontroli

- Autonomous Maintenance – sformalizowane włączenie operatorów w system utrzymania ruchu, system 7 kroków wdrożenia

- Planned Maintenance – organizacja działu utrzymania ruchu nastawiona na prewencję, analizowanie przyczyn źródłowych awarii, zarządzanie częściami zamiennymi, używanie diagnostyki

- Just-In-Time – optymalizacji poziomu zapasów poprzez VSM, zarządzanie zapasami w toku na zasadzie Pull System i Kanban

- Problem Solving -używanie metodologii A3 do rozwiązywania powtarzających się problemów, eleminowanie przyczyn źródłowych

- Visual Performance Management – wizualne zarządzanie procesem, używanie wizualnych KPI do monitorowania wydajności, spotkania przy tablicach na różnych poziomach organizacji

- Bezpieczeństwo Pracy – stosowane praktyki w firmie, szkolenia, audyty, rejestrowanie zdarzeń potencjalnie wypadkowych, usuwanie zagrożeń

- Zarządzanie Łańcuchem Dostaw – współpraca z dostawcami, ocena dostawców, używanie metod do analizy reklamacji, itp.

- Kultura Organizacji – filozofia zarządzania, koncentracja na procesie, nie na rezultatatach, jakość najwyższym priorytetem, itp.

Typowy output audytu

- Ocena każdej kategorii zarządzania w skali od 1 do 5

- Opis zaobserwowanych dobrych praktyk

- Sugestie na poprawę praktyk mniej efektywnych

- Analiza potencjału usprawnień, np. przezbrojenie maszyny, redukcja zapasów w toku, redukcja awaryjności, itp.

- Analiza przepływu strumienia wartości

- Plan wdrożenia narzędzi usprawniających

- Szacunek korzyści finansowych